履带用铝合金板成形技术研究

履带关系到整车的作战能力,并占整车比重较大,履带重量太大会使车辆加速性能下降,增大燃料损耗,缩短车辆悬挂装置的使用寿命,履带板是履带的核心部件,其作业环境恶劣,直接与路面接触,经受扭压、弯曲等作用力,因此对履带板的力学性能、断裂性能等综合性能要求较高。近年来,铝合金以及铝基复合材料因其密度低,具有优异的综 合性能,在航空、装甲车辆等领域应用前景良好。

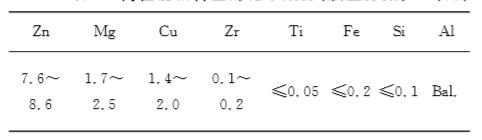

一、履带铝合金板化学成分

履带用铝合金板为高性能铝合金,即由高纯 Al( 99. 99%,质量分数,下同)、高纯 Zn( 99. 9%)、高纯 Mg( 99. 9%)及 Al-50%Cu、氟锆酸钾等原料,以 Al-Ti-B 中间合金为细化剂,在坩埚燃油炉中配制而成,其合金成分如下:

通过对合金成分、氧化膜、低倍组织、高倍组织 和氢含量的分析测试,铸锭满足检验要求,且组织和成分优异,说明本研究已经攻克了高合金浓度大规格铸锭的制备技术,铸锭合格率可以达到80%。

二、履带铝合金板挤压带板设备

挤压带板的制备采用正向挤压机,挤压出截面尺寸为300mm ×50mm的矩形带板挤压材,再将挤压带板切头去尾,并对每根挤压材的头尾取低倍进行复验,直至低倍符合要求再按尺寸下料进行锻造。

三、履带铝合金板组织分析

履带铝合金板用模锻件的金相组织:履带板板体模锻件热处理后晶粒为拉长的变形组织,组织发生了明显的回复再结晶,挤压带板中的晶粒组织分布均匀平行于挤压方向,在经过锻造变形后,晶粒组织流线方向发生了变化,由于变形不均匀导致晶粒的组织形貌也分布不均,同时锻造过程中外部应力残 留在组织中,为晶粒回复再结晶提供了驱动力。为了提高强度,选用了较高的淬火温度,保温时间也比较长给组织的回复再结晶创造了条件。在晶界处还可以发现有数量较多的未溶第 2 项粒子,这主要是因为合金铸锭的尺寸较大,在凝固过程中有大量的溶质原子富集在晶界处形成低熔点共晶化合物, 在锻造和后续的热处理回溶一部分,但还是有一定的残留相。

经过研究初步确定了合金的典型成分,熔铸工艺、挤压工艺、锻造工艺、热处理工艺与表面热处理工艺,测试了履带 板模锻件在T6 热处理状态下的力学性能和组织分析,项目的工艺技术路线可行,满足项目各项指标 要求,并得到如下结论。

1)本项目采用的铝合金具有高强度、良好的强 韧匹配性能,适合生产此类的尺寸较小的板体锻件。

2)履带板模锻件经过 T6 峰值时效处理后具有 最高的强度,材料的抗拉强度、屈服强度分别为 689 和 673MPa,延伸率为 11. 0%。

3)本研究中采用精密等温模锻与先进的模具设 计技术将耐磨钢与铝合金一次锻造成形,实现了钢铝复合锻造,解决了铝合金耐磨性差的问题,该项技术在国内尚属首例,处于绝对领先地位,钢铝结合界面属于物理结合,界面结合力是否满足要求需要 跑车试验验证,也可以通过更改钢铝结合设计来提高结合强度,提高耐用寿命与性能。

4)本项目已经完成了履带板板体锻件的初步研究工作,具备该产品的批生产能力。本文来源于:《新技术新工艺》