铝合金板冲压成形材料试验研究与应用

一、铝合金板应用特点

随着汽车保有量的增加,给资源、环境带来了越来越大的压力,减轻汽车质量,提高燃油效率,降低排放以减少环境污染成为各汽车厂商的重要发展方向,铝合金具有密度低、比强度高、耐腐蚀性好、抗冲击性好等优点,是汽车轻量化的重要材料之一。

二、铝合金板冲压中的优缺点及质量控制

1.与钢板相比,铝合金板总伸长率偏小,在室温下成形性不如钢板,冲压成形时容易出现开裂、缩颈、 起皱等缺陷,通过试错的方法消除这些缺陷,会导致修模周期长,开发费用高。采用数值模拟技术,可以有效地预测铝合金冲压成形中的开裂、起皱等缺陷, 然后进行优化设计,降低成形缺陷发生的风险,以指导冲压模具开发和成形工艺制定,随着计算机技术的发展,数值模拟技术在铝合金板材成形分析上得到广泛应用。

2.基于Barlat89 屈服准则,对铝合金引擎盖内板进行冲压数值模拟,从起皱和开裂方面对比分析,数值模拟结果和实验结果吻合较好,基于 Hockett-Sherby硬化模型、Barlat89 屈服准则,对铝合金前围板进行拉延成形数值模拟,指导前围板模具开发和冲压工艺制定,产品没有明显起皱和破裂缺陷。

基于Hollomon、Krupskowsky、Power硬化模型,对杯形件拉深成形进行数值模拟,从拉深深度、截面厚度对比分析了数值模拟与实验结果。

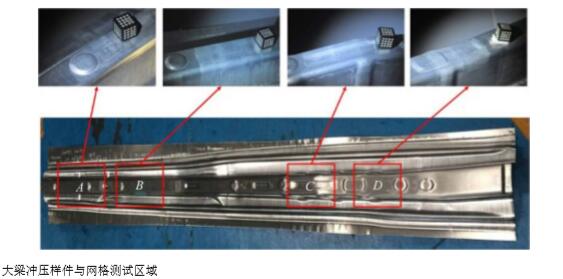

3.随着光学测量技术的发展,在成形极限试样上印制网格,通过ARGUS光学应变测量系统,全面表征了试样变形后的应变状态。因此,在冲压成形过程中,采用光学应变测量系统可以更好地对比数值模拟与实验结果,全面了解冲压零件的变形状态。

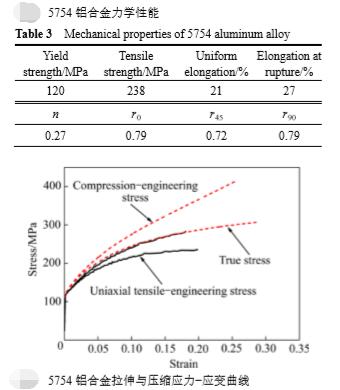

三、以5754-H111 铝合金板为例的对比分析

为了提高铝合金冲压成形数值模拟的可靠性,需要建立准确的材料模型,并求解出相关的材料参数,以表征铝合金材料的成形性能。通常情况下,冲压成 形用材料模型主要由硬化模型、屈服准则和成形极限组成。本文以1.5 mm厚 5754-H111 铝合金为研究对象,分别进行单向拉伸试验、单向压缩试验和成形极限试验,研究适合5754-H111铝合金的成形用材料模型,基于该材料模型,以某汽车大梁为对象,对其进行冲压成形仿真分析,并通过冲压试验,在板料上印制网格,采用光学应变测量系统测量变形后的应变,与数值模拟结果对比分析,验证模型的可靠性。

四、试验结论

1) 通过单向拉伸和单向压缩试验,获得了5754-H111铝合金的硬化曲线,并采用Hollomon方程、 Krupknowsky 方程和 Voce 方程进行拟合,结果表明 Voce 方程拟合效果较好。

2) 通过 0°、45°、90°三个方向拉伸试验获得的 r 值,求解得到了5754-H111铝合金 Barlat89 屈服准则的材料参数分别为 a=1.1173、p=0.9823、h=1、m=8。

3) 通过设计不同宽度的试样,获得了不同应变路 径下5754-H111 铝合金的成形极限曲线,该曲线可以用于判断铝合金零件的开裂区、风险区。

4) 通过对大梁进行冲压数值模拟和实际冲制,并采用光学应变测量系统,对大梁特定区域变形后的应变进行测量,并与数值模拟结果进行对比,结果表明, 建立的5754-H111铝合金材料模型和冲压数值模型是可靠的。 (来源:中国有色金属学报 )